Fábricas geram mais dados do que conseguem processar, e empresas como a Bosch têm recorrido à inteligência artificial para reduzir essa lacuna. Câmeras monitoram linhas de produção, sensores acompanham máquinas e softwares registram cada etapa do processo. Ainda assim, grande parte dessas informações não tem levado a decisões mais rápidas ou a menos paralisações. Para grandes fabricantes, essa realidade está levando a AI além dos testes pilotos e para o centro das operações.

É nesse contexto que a Bosch planeja investir cerca de €2,9 bilhões em inteligência artificial até 2027, segundo o Wall Street Journal. O montante será direcionado principalmente à manufatura, à gestão da cadeia de suprimentos e a sistemas de percepção — áreas em que a empresa enxerga a AI como forma de melhorar o comportamento de sistemas físicos em condições reais.

Detectar problemas de manufatura mais cedo

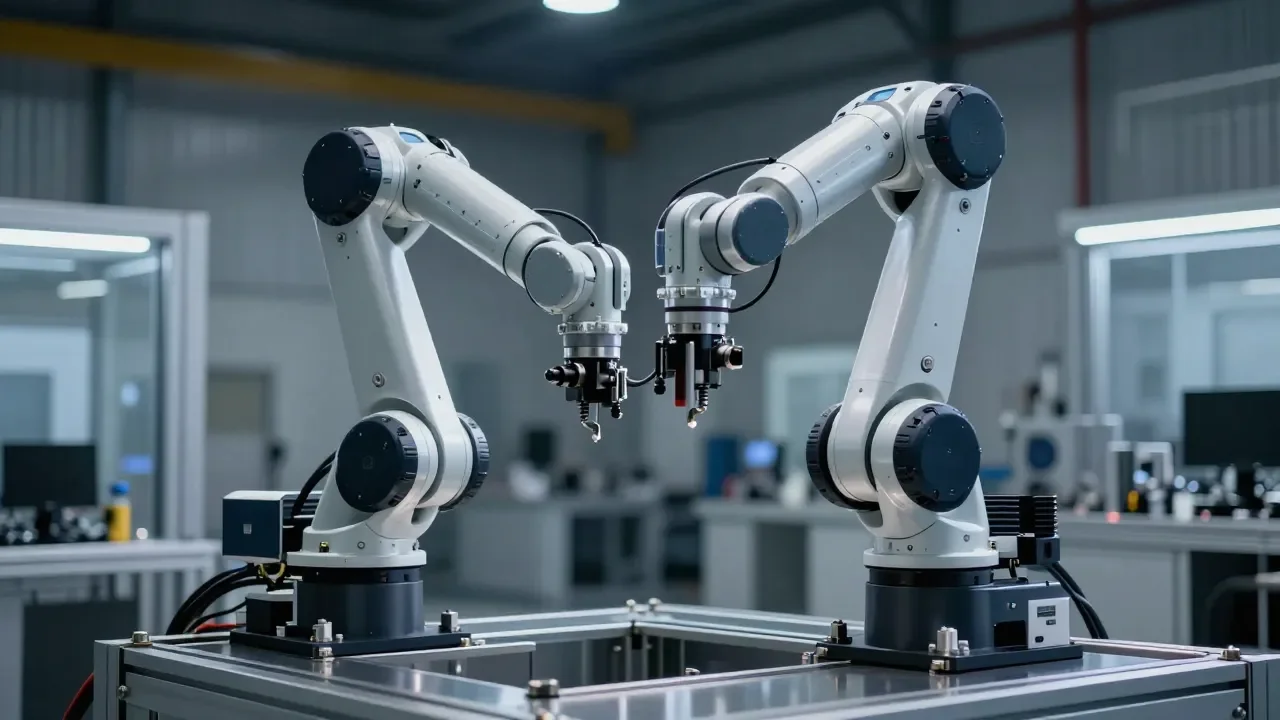

Atrasos e defeitos na produção muitas vezes começam de forma sutil: uma variação pequena em material ou ajuste de máquina pode se propagar pela linha. A Bosch tem aplicado modelos de AI a imagens de câmeras e dados de sensores para identificar problemas de qualidade em estágios iniciais. Em vez de descobrir defeitos só depois que o produto sai da linha, os sistemas podem sinalizar anomalias enquanto os itens ainda estão em produção, permitindo intervenções antes que o desperdício aumente. Em processos de alto volume, essa detecção precoce reduz sucata e diminui a necessidade de retrabalho.

A manutenção de equipamentos também está no foco. Muitas fábricas continuam a operar com cronogramas fixos ou inspeções manuais que podem deixar passar sinais iniciais de falha. Modelos treinados com dados de vibração, temperatura e uso ajudam a prever quando uma máquina pode falhar, possibilitando que as equipes planejem reparos em vez de reagirem a quebras. O objetivo é reduzir paradas não planejadas sem substituir equipamentos prematuramente, estendendo sua vida útil e tornando a produção mais estável.

Cadeias de suprimentos mais adaptáveis

A cadeia de suprimentos é outra frente de investimento. As perturbações evidenciadas pela pandemia não desapareceram totalmente, e fabricantes ainda enfrentam demanda volátil e atrasos no transporte. Sistemas de AI podem melhorar previsões de necessidade, rastrear peças entre locais e ajustar planos conforme as condições mudam. Para um fabricante global, pequenas melhorias na precisão do planejamento têm impacto amplo quando aplicadas a centenas de fábricas e fornecedores.

Além disso, a Bosch investe em sistemas de percepção — soluções que ajudam máquinas a entender o ambiente, combinando entradas de câmeras, radar e outros sensores com modelos de AI capazes de reconhecer objetos, estimar distâncias e detectar mudanças no entorno. Esses sistemas são usados em automação fabril, assistência ao motorista e robótica, contextos nos quais máquinas precisam reagir de forma rápida e segura a condições do mundo real.

Importância do edge computing

Grande parte desse trabalho é executada no edge. Em fábricas e veículos, enviar dados a uma nuvem remota e aguardar uma resposta pode causar atrasos ou riscos se a conexão falhar. Rodar modelos de AI localmente permite respostas em tempo real e mantém o funcionamento mesmo quando as redes são instáveis. Também limita a quantidade de dados sensíveis que saem do local, uma consideração relevante para processos industriais sigilosos.

Sistemas em nuvem continuam a ter papel, porém mais nos bastidores: treinar modelos, gerenciar atualizações e analisar tendências entre locais geralmente acontece em ambientes centrais. Muitos fabricantes têm adotado uma arquitetura híbrida, usando a nuvem para coordenação e aprendizado e o edge para ação — um padrão que vem se espalhando na indústria para além da Bosch.

Escalar além dos pilotos

O tamanho do investimento é significativo porque muitas empresas permanecem presas a estágios piloto. Testes pequenos podem mostrar potencial, mas ampliar soluções por toda a operação exige financiamento, profissionais qualificados e compromisso de longo prazo. Executivos da Bosch já descreveram a AI como uma ferramenta para apoiar trabalhadores, não substituí-los, e como meio de lidar com complexidade que humanos não conseguem gerenciar sozinhos. Essa perspectiva reflete uma mudança mais ampla na indústria, que passa a tratar a AI como infraestrutura básica, não apenas experimento.

Na prática, fatores como alta conta de energia, escassez de mão de obra e margens apertadas reduzem a margem para ineficiências. A automação por si só não resolve tudo; busca-se sistemas que se ajustem às condições sem intervenção constante. O compromisso de €2,9 bilhões da Bosch está inserido nesse movimento mais amplo, em que outros grandes fabricantes também investem — muitas vezes de forma discreta — modernizando fábricas e requalificando equipes. O que sobressai é o foco no uso operacional da AI: menos em funcionalidades voltadas diretamente ao cliente e mais em reduzir desperdício, melhorar disponibilidade e tornar sistemas complexos mais fáceis de gerenciar. Esse pragmatismo pode definir como a AI entregará valor no setor industrial ao longo do tempo.